引きバネを使用していくと、へたりや変形だけでなく、折れてしまう=折損のトラブルが発生することがあります。今回は引きバネが折れる理由と防止策について解説します

▼実際に引きバネを製造している様子です。

引きバネは、伸ばされたときに元に戻ろうとする力を使うバネですが、一定以上の応力や変形がかかると、金属疲労などによって破断することがあります。折れる現象によって、製品や装置の機能が損なわれてしまう状態を折損と呼びます。

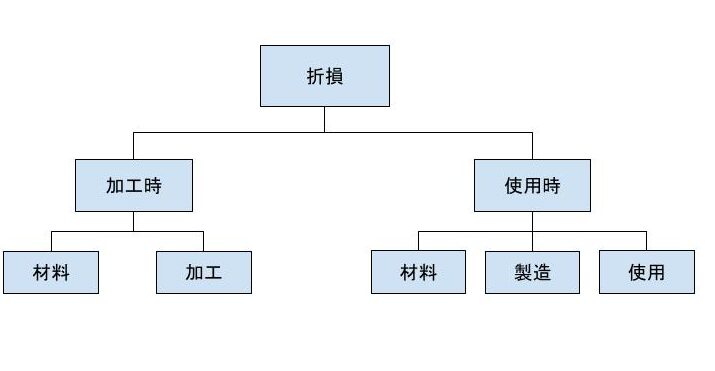

折損原因を分類化

-

折損の原因は、大きく加工時と使用時に分けられます。

-

-

■加工時の折損要因

•材料内部の欠陥(組織異常など)

•成形時のクラックや折り曲げによる傷

•不適切な熱処理(テンパー処理不足等) -

■使用時の折損要因

•フック部などに局所的な応力集中

•腐食環境での使用(錆びによる疲労強度低下)

•無理な取り付けや伸びすぎによる設計ミス -

•表面処理の不備

-

折損の原因は1つとは限りませんが、適切な対策を行うことで再発を防ぐことが可能です。設計段階で材質や形状を見直すことで、折損リスクを大きく減らせます。

ばね試作・開発の進め方での検討ポイント詳細ページはこちら

引きばねの折損を防ぐ方法

特にフック部分(端部)は、折損が最も起こりやすい部位になります、以下のような改善が有効です。

|

改善点 |

内容 |

|

フック形状の変更 |

丸フック → U字・ループ状など |

|

応力分散形状の採用 |

急カーブを避け、緩やかな接続に |

|

応力の低減 |

線径UP、巻数増加、材料強度UPなど |

引きばねの折損事例と解決策

ある食品製造機械で、引きバネのフック部が折れるトラブルが発生しました。お客様のヒアリングの元、以下の改善提案を実施しました。

●ご相談内容:フック部の根元で折損

●条件:コスト制限があり材料変更はNG

●ご提案内容:フック形状を「丸型」→「U字フック」に変更

試作で効果を確認後、量産採用となりました。

お客様の声はこちら

引きバネの折れ対策

折損に悩んでいる方は下記4点を注意し、引きばねの設計や使用用途を見直すことをおすすめします。

- 用途に合った強度の高い素材を選定

- 過大な応力をかけない設計

- ばね製造時に表面欠陥を作らないようにする

- 材料の耐力、疲れ強さなどの向上を目的とする低温焼きなましを施す

引きバネに限らず、押しバネやトーションバネでも折損は発生します。特に、設計段階での応力検討や表面処理の管理が不十分な場合に起こりやすくなります。

(参考文献:ばね 入門 日本ばね学会 日刊工業新聞社

はじめてのコイルばね設計 山田学 日刊工業新聞社

ばね 基礎のきそ 蒲久男 日刊工業新聞社)

栄光技研株式会社では、「図面はあるのに、すぐ折れてしまう…」「繰り返し使っていると突然折れる」・・・そんなお悩みには、フック形状・材料・応力の見直しを含めた総合的な提案をいたします。

お気軽にご相談ください。

お問い合わせフォームはこちら