バネの製造工程には、種類を問わず成形と熱処理があります。その中でも冷間成形は、ばね製造において最も一般的な工法のひとつです。今回は冷間成形の特徴や材料、製造工程をわかりやすく解説します。

実際に冷間成形でばねを製造している動画です。

ばねの成形方法について

バネの成形方法には、次の2つがあります。

|

成形方法 |

特徴 |

|

熱間成形 |

材料を加熱して加工。大型・太径のばね向け。 |

|

冷間成形 |

常温で加工。寸法精度が高く、小型ばねに最適。 |

冷間成形は、常温での加工なので材料のひずみや温度変化の影響が少なく、精度の高いばねを安定して製造できます。

冷間成形で製作したばねの製品実績はこちら

冷間成形に適したばね材料とは?

冷間成形に向いている材料とコストを一覧表にまとめたので、ご参考にしてください。対応線径は、0.08mm〜14mm程度まで幅広く対応可能です。

|

コスト |

名称 |

代表的な種類の記号 |

|

低

高 |

硬鋼線 |

SW-A、SW-B、SW-C |

|

ピアノ線 |

SWP-A、SWP-B、SWP-C |

|

|

ばね用オイルテンパー線 |

SWO-A、SWOSC-B、SWOSM-A |

|

|

弁ばね用オイルテンパー線 |

SWO-V、SWOCV-V、SWOSC-V |

|

|

ばね用ステンレス鋼帯 |

SUS301-CSP、SUS304-CSP |

|

|

ばね用ステンレス鋼線 |

SUS304-WPB、SUS304-WPA |

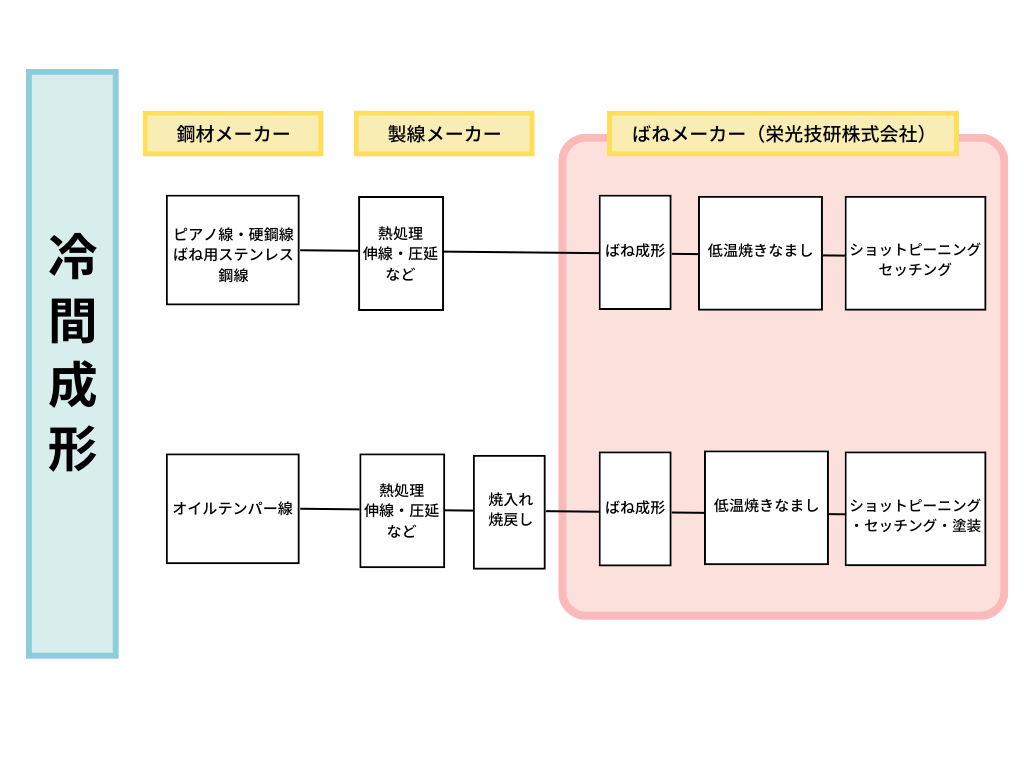

ばねができるまでの冷間成形の製造工程

実際にばねが製造されるまでの冷間成形の工程フローです。

冷間成形によるばね製造の流れは、次の通りです。

1.材料準備

あらかじめ熱処理された線材をリールから供給します。

2.成形(コイリング)

専用の成形機で、目的の形状に巻き取ります。

3.低温焼きなまし

加工による内部ひずみを取り除き、ばね特性を安定させます。低温焼きなましとは?メリットと目的についてはこちらをご覧ください。

4.ショットピーニング(必要に応じて)

表面に微細な凹凸をつけ、耐久性を向上させます。

5.セッチング(必要に応じて)

荷重をかけて初期のへたりを防止します。

6.検査・出荷

寸法・荷重・外観検査を経て、出荷します。

冷間成形は安定した品質と高い生産性を両立できる製造方法です。

(参考文献:ばね 入門 日本ばね学会 日刊工業新聞社

はじめてのコイルばね設計 山田学 日刊工業新聞社

ばね 基礎のきそ 蒲久男 日刊工業新聞社)

栄光技研株式会社では冷間成形のみばね製造を行っております。材料によって熱処理の温度条件などを変えることで、ばねの品質向上の取り組みに力を入れています。仕様に関するご相談や図面確認などでお困りの方はお気軽にお問い合わせフォームまたはお電話でご相談ください。

お問い合わせフォームはこちら